Berco: Nuova linea di stampaggio "Midi-Press"

Fonte: Berco News 63 > Luglio 2012

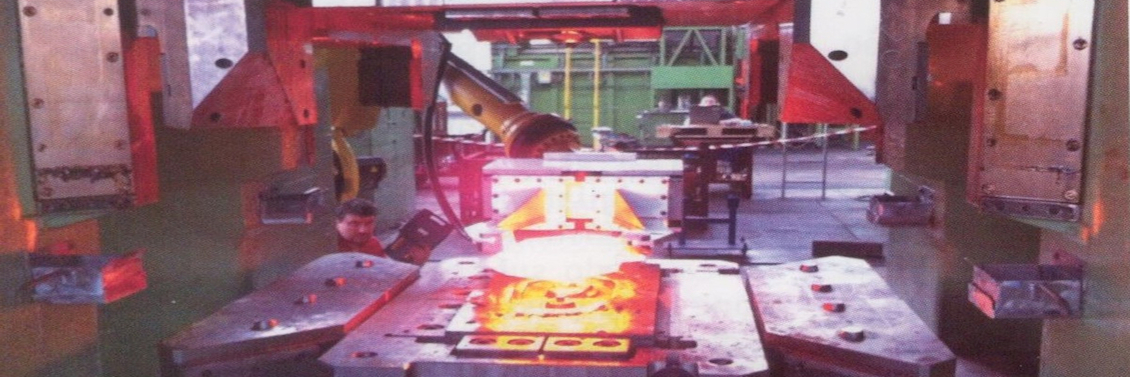

Lo scorso 31 maggio la nuova linea di stampaggio "Midi-Press" ha effettuato con successo i primi test a caldo.

Questa nuova linea, che rientra nel piano generale di ristrutturazione aziendale, iniziato nel 2009, rappresenta il fulcro di un progetto nato per soddisfare le crescenti richieste del settore Mining, che non ha finora risentito della crisi mondiale. Il forte impegno di Berco nel settore Mining finora era basato sulla famosa linea di stampaggio "Maxi Press", l'unica che poteva produrre componenti di elevato peso e dimensioni, richiedenti alte forze di stampaggio.

Questa linea, in oltre dieci anni di utilizzo, ha consentito di acquisire una posizione di leadership nel settore Mining, e negli ultimi anni le richieste del mercato ci hanno indotto ad un utilizzo ininterrotto di lavoro a ciclo continuo 7 giorni su 7. Il progetto "Midi" prende origine principalmente da due motivazioni: le caratteristiche della linea "Maxi Press" non sono pienamente indicate per lo stampaggio dei componenti per catene e rulli Mining del range 70-150 kg, ed altresì si è sempre avvertita la necessità di aumentare la produttività ed ottimizzare i costi di trasformazione dei suddetti componenti. Inoltre, il funzionamento a ciclo continuo della linea "Maxi Press" è molto critico dal punto di vista delle manutenzioni ed oneroso per tutti i servizi connessi.

Il nome "Midi" è stato dato per indicare una pressa più piccola della cosiddetta "Maxi", ma in realtà ha comunque una notevole stazza (circa 1000 tons di peso), con un diametro della vite principale di 900 mm; (la Maxi Pressa ha un peso di circa 1900 tons ed un diametro della vite di 1200 mm). In termini di forza massima, la "Midi Press" può sviluppare 16.000 tons, mentre la Maxi può arrivare a 32.000 tons. In articoli precedenti (v. BN 52) abbiamo già raccontato come questa pressa, proveniente dalla città di Danville, da una società del Forging Group di ThyssenKrupp, fosse impiegata per lo stampaggio di grossi alberi per motori diesel. La macchina era stata intensamente utilizzata per circa trenta anni, pertanto le fasi di smontaggio, trasporto, revisione meccanica, revamping elettronico e rimontaggio hanno richiesto un notevole impegno tecnico-organizzativo. La stretta collaborazione con la casa costruttrice Schuler-Weingarten e l'esperienza accumulata da Berco nel progetto "Maxi Press" hanno permesso di trasformare la "vecchia pressa di Danville" in una macchina completamente ammodernata e praticamente nuova. Collocata nella cosiddetta Area Stampaggio 2, non distante dalla sorella maggiore, questa nuova linea si configura con un layout notevolmente diverso, avendo una linea di riscaldo ad induzione invece che forno a gas rotativo.

Abbiamo quindi definito con i rispettivi costruttori una moderna linea di riscaldo e taglio a caldo di elevata produttività ed efficienza energetica, e con grossi vantaggi rispetto ad un forno a gas, che deve rimanere sempre acceso.

Innovativa, inoltre, è stata la scelta di robot antropomorfi di ultima generazione per la movimentazione dei pezzi, le cui prestazioni e potenzialità hanno permesso di compattare notevolmente la disposizione delle varie presse che compongono la linea. Di conseguenza ne hanno tratto beneficio la gestione operativa e il controllo di tutta la linea, che può essere gestita da due operatori invece che dai tre necessari per la linea Maxi.

Tra gli altri aspetti tecnici innovativi sui quali si è realizzata la linea vanno menzionati la nuova pressa idraulica di pre-formatura, il sistema di lubro—refrigerazione stampi, il sistema portastampi e relativo sistema di cambio rapido. Nelle prossime settimane, fino alla pausa estiva, la linea entrerà gradualmente in produzione su un turno, per dar modo agli operatori ed al personale di manutenzione di effettuare un periodo di formazione. Dopo la pausa estiva la nuova linea sarà in produzione su due turni, ed entro la fine anno si confida di arrivare a fare tre turni lavorativi.

Ing. Ivo Bertoni

Responsabile Tecnologie

Lavorazioni a caldo

Tags: ThyssenKrupp, Berco