Berco 2: una nuova pressa da 3000 tonnellate

Fonte: Berco News 62 > Dicembre 2011

Dopo 35 anni di attività, lo storico maglio dello stabilimento di Castelfranco Veneto è stato sostituito da un nuova pressa da 3000 tonnellate.

Quest'anno, la storica linea del maglio Lasco, dopo 35 anni di onorato servizio, è andata in pensione; la "berta" (come veniva chiamata non solo nello stabilimento, ma anche nell'intero paese di Castelfranco Veneto) con le sue battute era testimonianza della fervente attività lavorativa dell'azienda.

La linea era completamente automatica, con cambio rapido e sicuramente avveniristica per la sua epoca: ci ha consentito, fino all'inizio del 2010, di stampare semirulli e mozzi ruota fino a 60 kg.

E giusto renderle omaggio, tuttavia, dopo così tanti anni, la linea necessitava di un pesantissimo retrofit elettronico che non ci avrebbe comunque garantito le elevate performance produttive oggi necessarie.

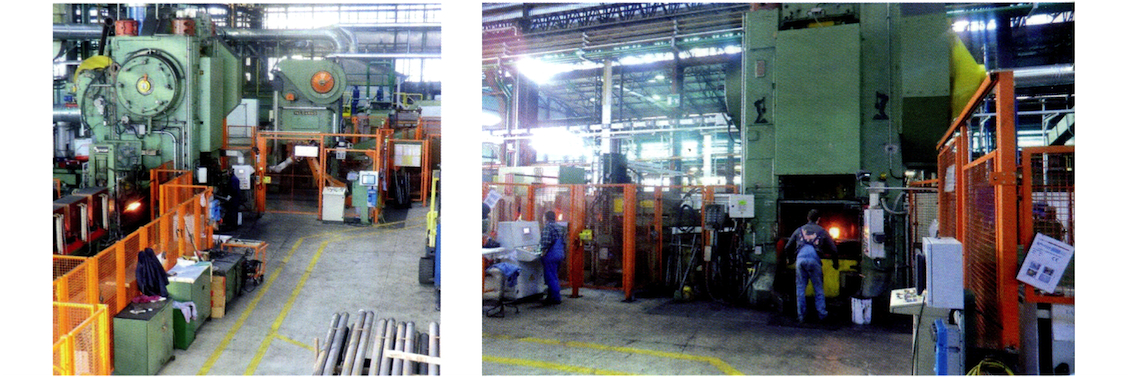

Lo stampaggio dello stabilimento di Castelfranco infatti deve alimentare le linee di lavorazione di rulli e mozzi; quindi, all'interno del piano di ristrutturazione, si è deciso di trasferire e completare, a partire dalla fine del 2010, la linea Eumuco 3000 dallo stabilimento di Busano Canavese.

Gli aspetti salienti della linea sono molteplici e riguardano tutti i componenti: dal forno di riscaldo Saet, usato per la prima volta su una linea Berco, all'isola robotizzata per l'asservimento della sbavatrice, realizzata da un fornitore esterno totalmente nuovo per la nostra azienda, passando anche dalla pressa principale della linea, una Eumuco da 3000 tonnellate, revisionata e retrofittata elettricamente con tecnologia all'avanguardia.

Il risultato è una linea di produzione tecnologicamente evoluta, rispettosa delle ultime normative riguardanti la sicurezza sul lavoro ed estremamente performante, riuscendo a produrre pezzi anche di notevoli dimensioni, già temprati in linea.

In particolare, il forno di riscaldo della Saet, dotato di un convertitore statico ultimo modello a IGBT da 1500 KW, è fornito anche di una batteria di filtrazione/rifasamento per migliorare il fattore di potenza dell'impianto.

L'isola robotizzata è strutturata con due robots antropomorfi KR 150/2000 della Kuka, nati per applicazioni gravose, e grazie al lay-out realizzato consente tempi ciclo di asservimento della pressa a sbavare molto competitivi; in futuro sarà inoltre possibile introdurre un ulteriore pressa a ricalcare, essendo l'isola già progettata per questo.

Elemento principale delle linea è ovviamente le pressa Eumuco da 3000 tonnellate: una macchina che pur con parecchi anni di servizio alle spalle, grazie alla sua robustezza e al recente retrofit, sarà in grado di darci ancora parecchie soddisfazioni.

Il quadro elettrico di comando è dotato dei più moderni dispositivi di controllo a PLC a sicurezza integrata, per garantire lo svolgimento delle operazioni di stampaggio da parte dell'operatore in assoluta sicurezza.

Anche la fase di attrezzaggio è rapida e sicura grazie all'utilizzo di un dispositivo totalmente nuovo di cambio rapido delle attrezzature di stampaggio, installato a bordo di un nostro carrello elevatore.

Analizzando le performance e confrontandole con il vecchio maglio, i vantaggi sono evidenti: un recupero nel tempo di stampaggio di circa il 15% per rulli classe 30 tonnellate che aumenta con l'aumento delle dimensioni fino al 25% per il 40 tonnellate; essendo poi in grado di stampare a piste e cianfrino finiti, abbiamo anche un recupero nel consumo di acciaio e nel tempo di sgrossatura.

Possiamo sicuramente affermare che, con la realizzazione di questa nuova linea di stampaggio a caldo, le potenzialità dello stabilimento in questo processo strategico sono notevolmente cresciute e migliorate.

Ing. Marco Baldacci

Aree Produttive e Manutenzione Impianti

Stabilimento di Castelfranco Veneto

Tags: ThyssenKrupp, Berco